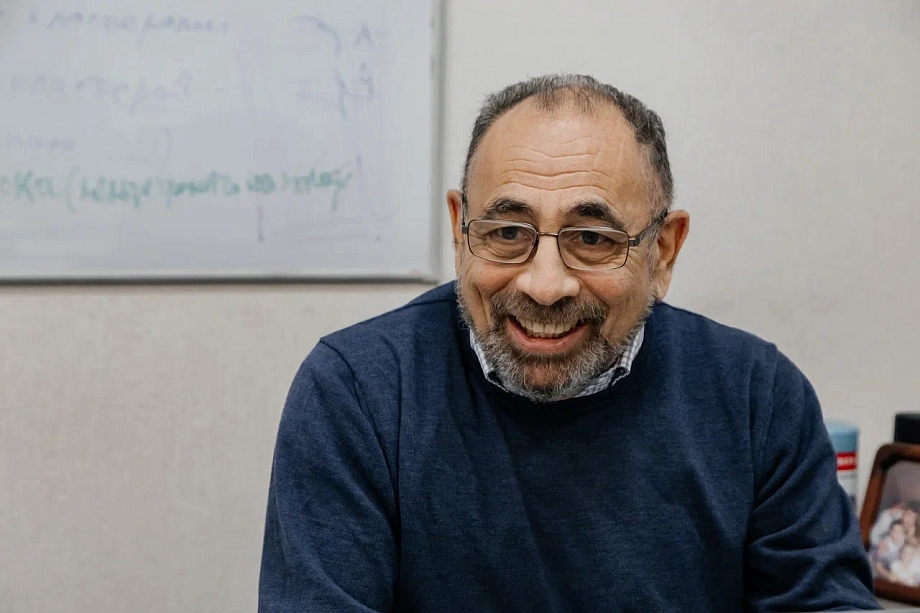

«С декабря прошлого года машиностроительная отрасль столкнулась с серьезным падением объемов – на 50-70%», – рассказал Chelny-biz.ru совладелец ГК «КОРА», директор компании «ИнТехПласт» Евгений Коган. 35 лет развития компании сменились резким спадом. Сейчас предприятие, разрабатывавшее проекты для крупнейших автопроизводителей страны, сталкивается с серьезными вызовами: падение объемов производства, сокращение персонала, отсутствие прибыли. Главные проблемы бизнеса сегодня – сокращение бюджета ряда государственных программ, резкое повышение ключевой ставки и, как следствие, неплатежеспособность заказчиков. «Многие не выжили в этих условиях», — констатирует Коган, отмечая, что шоковые решения Центробанка стали настоящим испытанием для отрасли.

Путь адаптации оказался непростым, но компания нашла способы выживания: от поиска новых поставщиков до освоения новых рынков. Однако будущее остается неопределенным — повышение НДС и общая экономическая нестабильность создают дополнительные риски для бизнеса. Подробнее – в интервью Chelny-biz.ru.

ИСТОРИЯ БИЗНЕСА

«ПОМНЮ, КАК САМ СТОЯЛ У КУЛЬМАНА И РИСОВАЛ ЧЕРТЕЖИ ДЛЯ ПЕРВОГО ДОГОВОРА»

- Евгений Ефимович, вам удалось превратить небольшой конструкторский кооператив в группу компаний. Какие ключевые решения на начальном этапе определили дальнейшее развитие бизнеса?

- Все началось в 1987–1988 годах. Тогда мы вместе с коллегами-конструкторами из научно-технического центра «КАМАЗа» создали конструкторский кооператив. Просто хотели подработать. Помню, как сам стоял у кульмана и рисовал чертежи для первого договора стоимостью 386 рублей, тогда это были приличные деньги.

Постепенно развивались, стали брать крупные проекты, в том числе, разрабатывали модификации «КАМАЗа» для заказчиков. Кооператив рос, и вскоре мы поняли, что нужно реорганизоваться. В августе 1991 года было создано акционерное общество закрытого типа «КОРА», а с принятием закона об обществах ограниченной ответственности реорганизовались в ООО «КОРА», тогда и сформировался действующий состав учредителей. В следующем году нам исполнится 35 лет - серьезный возраст для бизнеса.

Мы были молодыми, амбициозными и назвали компанию «КОРА» - Камское Общество Развития Автомобилестроения. В начале 90-х занимались разными направлениями, в том числе, продажей запчастей. Но основное внимание уделяли разработке автомобильных проектов, узлов, агрегатов для автомобилей.

- Какие из многочисленных проектов в автомобильной сфере стали для вас наиболее значимыми и почему?

- В нашей работе всегда был фокус на автомобильную тематику. Мы старались максимально развивать это направление, и проектов у нас было действительно много. В 30-летний юбилей мы подсчитали, что сделали более 40 проектов. И больших, и не очень. Нашей парадигмой в их реализации было найти основную проблему заказчика и решить ее.

Перечислю некоторые. Первым крупным проектом был проект инкассаторского автомобиля «Ладога»- у инкассаторов не было мобильного транспорта высокой степени защиты экипажа при перевозке ценностей. Создали автобус для северных условий эксплуатации, их не выпускал ни один из автобусных заводов, а это длительная эксплуатация при морозах свыше 40 градусов. После пожара на заводе двигателей заводы России лишились возможности производить автобусы - мы начали производить двигатели КАМАЗ автобусной модификации. Начали выпускать комплект механической коробки передач для замены автоматической коробки передач «Львов-3» на автобусах ЛИАЗ потому, что ее качество привело к массовому простою. Всех проектов не перечесть. Только такой подход, направленный на решение проблемы заказчика, является основой успешного бизнеса.

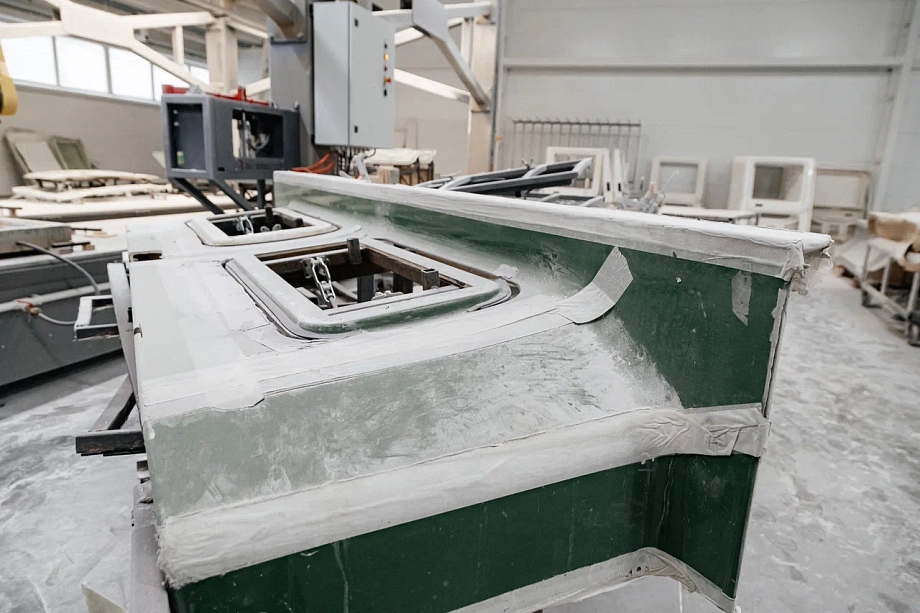

В 2001-м году мы начали разработку кузова для опытного образца автобуса «НЕФАЗ». Сначала создали проект кузова, затем сделали композитные кузовные детали для него. Опытный участок постепенно превратился в цех. Это было первое производство кузовных композитных деталей для транспортной отрасли России. Этот проект стал основой компании «ИнТехПласт». Это сейчас всем кажется, что так было всегда. А тогда руководители заводов с удивлением слушали наши предложения. К 2004–2005 годам, когда мы переехали на новые площади, наш выпуск достиг серьезных показателей - от 500 до 700 комплектов деталей для автобусов «НЕФАЗ».

Отдельно хочу рассказать про наше сотрудничество с ЛИАЗом. Впервые оно началось в 1996 году, когда руководство завода услышало от потребителей о том, что в эксплуатации массово заменяют ГМП «Львов 3» на комплект механической коробки с тросовым приводом компании «КОРА». К этому моменту мы за два года поставили в эксплуатацию более 800 единиц. Началось производство на конвейер. Водители перестали мучиться как с ремонтами, так и с управлением коробкой передач.

А в 2011 мы подписали договор с Ликинским автобусным заводом на разработку нового кузова и композитных деталей для автобусов семейства ЛИАЗ 5292/6213, которое до сих пор выпускается, пройдя ряд модернизаций. Было разработано более 1000 номенклатурных единиц деталей интерьера и экстерьера. В 2024 году мы выпускали по 10-12 комплектов в сутки. Это 36 тонн в месяц. Сейчас ЛИАЗ выводит на рынок новое семейство автобусов ЛИАЗ-NG, мы в этом проекте участвуем.

ДЕЛЕНИЕ КОМПАНИИ

«ПОСТЕПЕННО НАШ БИЗНЕС ВЫРОС И СФОРМИРОВАЛ ЦЕЛУЮ ГРУППУ ВЗАИМОСВЯЗАННЫХ КОМПАНИЙ»

- Как вы приняли решение о разделении ГК «КОРА» на самостоятельные юридические лица?

- Дело в том, что организационно и технологически механосборочное производство, и производство композитных деталей – это совершенно не совместимые процессы. У них только частично пересекаются рынки, разные продуктовые линейки, разные подходы в продвижении и многое другое. Произошло сначала технологическое, а потом и территориальное разделение. «ИнТехПласт» остался на собственной площадке. «КОРА» в 2007 году переехала в КИП «Мастер». Начав с четырех тысяч квадратных метров, «КОРА» постепенно расширилась, и сейчас занимает более семи тысяч квадратных метров производственных площадей.

Конечно, у «КОРА» и «ИнТехПласт» есть совместные проекты, они поставляют друг другу некоторые компоненты, но это полностью самостоятельные компании, связанные учредителями и договорами. Сегодня «ИнТехПласт» специализируется на производстве композитных деталей с использованием современных роботов и обрабатывающих станков. А «КОРА» сосредоточилась на механосборочном производстве. Кроме того, сейчас в группе компаний ООО «КОРА Инжиниринг» и ООО «КОРА Универсал», у которых свои функции, переданные основными производственными предприятиями группы.

- Почему было принято решение разделить функции между предприятиями?

- В двухтысячных была мода на аутсорсинг. Мы начали думать о передаче бухгалтерских функций, IT-функций и т. д. на аутсорсинг другим компаниям, но поняли, что это провальное решение. Потеряем управляемость. Вместе с тем сосредоточение специфических процессов в руках специализированных организаций имеет свои плюсы. И решили, что правильней организовать внутренний аутсорсинг, который позволит не распылять специалистов по разным предприятиям, а сосредоточить в одном, обслуживающем всю структуру группы. Тем более в нарастающей проблеме дефицита кадров.

Так появилось «Кора Инжиниринг», которое занимается разработкой конструкций и технологическими процессами, а также контролирует качество. И «Кора Универсал», отвечающее за IT, финансы и кадры.

Преимуществом такой организации является независимость позиции специалистов, часто находящихся на одной производственной площадке. Например, начальники цехов как «КОРА», так и «Интехпласта» никак не могут повлиять на позицию контролера в отношении качества продукции. Для этого надо действовать только через директора или учредителя. А у них сформирована твердая позиция по отношению к качеству.

Кроме того, мы являемся соучредителями компании «iDesign», которая сегодня занимается дизайном в сфере автобусостроения. Также вместе с партнером мы являемся соучредителями компании «КамАвтопласт».

Так, постепенно наш бизнес вырос и сформировал целую группу взаимосвязанных компаний, каждая из которых играет свою роль в процессах.

- Насколько известно, вы тесно сотрудничали с «КАМАЗом»?

- Действительно, у нас были длительные и плодотворные отношения с «КАМАЗом», но сейчас ситуация несколько изменилась.

Как я уже говорил, нашим потребителем на протяжении долгого времени был «НЕФАЗ». Это первый автобусный завод в России, для которого был разработан и освоен весь композитный экстерьер и интерьер автобуса. Впервые была разработана закрытая перегородка водителя. В 2008 году мы начали сотрудничество с компанией «Автопласт», которая находится в Нефтекамске. С ними мы создали совместное предприятие «КамАвтопласт». Совместно с этой компанией поставляли продукцию на «НЕФАЗ». Постепенно мы передали производство нефазовской продукции им, поскольку географически они расположены гораздо ближе к заводу, что существенно упрощает логистику, а сами сосредоточились на других проектах.

«Автопласт» - это независимая компания со своей собственной номенклатурой продукции и потребителями. При этом, продолжаем тесно взаимодействовать в поставках продукции для группы «ГАЗ». Совместно выступали разработчиками второго поколения автобусов «НЕФАЗ».

До последнего поколения НЕФАЗа все проекты экстерьера и интерьера были разработаны нами. Совместно с «Автопластом» начали работу над последним поколением НЕФАЗа, но в 2021 году «Автопласт» самостоятельно занялся этим проектом. Сейчас разработкой дизайна всех автобусов «НЕФАЗ» занимается компания «iDesign». Мы в курсе этих разработок, но технически уже не участвуем в проекте.

КАК ВЫЖИВАЛИ

«ЭТИ ГОДЫ БЫЛИ НЕПРОСТЫМИ, НО НАС, К СЧАСТЬЮ, ОБОШЛИ МНОГИЕ КРИМИНАЛЬНЫЕ ПРОЦЕССЫ»

- Вы в бизнесе уже 35 лет и, вероятно, пережили множество кризисов. Как это было?

- Нужно начинать с 90-х. Эти годы были непростыми, но нас, к счастью, обошли многие криминальные процессы. Мы принципиально работали только с предприятиями, где не было неучтенных денег, а значит, и криминалу мы были не интересны. Конечно, 90-е были тяжелыми для многих. Некоторые выжили и поднялись благодаря связям и не самыми честными методам. Мы не одобряем такие подходы, но, если человек смог сохранить бизнес, значит, у него есть талант в администрировании и управлении.

- Как вы оцениваете период 2000-х годов?

- Что касается 2000-х, то после дефолта открылось окно возможностей. С 1999 по 2007 год экономика показала мощный рост. 2008-2009 годы действительно были непростыми. Хотя прошло много времени, я помню, что мы понимали: это временные трудности. Мы выдержали кризис, потому что знали, что он в значительной степени был внешним. Потенциал экономики оставался, и когда внешнее давление начало затихать, мы снова увидели динамику роста.

- Тяжело пережили пандемию?

- Во время локдауна пришлось нелегко, но справились. Практически никакой существенной государственной поддержки мы не получили - по крайней мере, я даже не могу сейчас вспомнить, чтобы как-то серьезно помогли. Была какая-то небольшая помощь, но не более.

Главное, что помогло пережить этот период - это сплоченная работа коллектива. Люди понимали, что мы все в одной лодке и должны вместе искать выход из ситуации. Мы всегда считали и считаем, что предприятие - это не счета в банках или уставные документы, это прежде всего люди, которые в нем работают.

- Как введение санкций повлияла на производство?

- Действительно, в начале ситуация была непростой. Санкции сильно повлияли на наше производство, особенно из-за проблем с поставками европейских материалов и комплектующих. Однако мы нашли решения. Наши поставщики проявили себя на высшем уровне - они оперативно реагировали на изменения.

«ИнТехПласт» сам начал экспериментировать с материалами и комплектующими от турецких и китайских компаний. Предлагали нашим поставщикам попробовать новые варианты. Наши объемы не такие большие, чтобы быть прямым покупателем от производителей, но это все равно помогло наладить взаимовыгодное сотрудничество. Адаптировались за полгода, и, несмотря на сложности, нашли новых поставщиков как внутри страны, так и за ее пределами. «ООО «КОРА» начало работать с китайскими и индийскими компаниями с высоким качеством продукции и дисциплинированными поставками. Это было важно, потому что качество всегда стоит на первом месте. Мы понимаем, что цена может быть ниже, но именно качество определяет наш выбор. В итоге, несмотря на вызовы, смогли преодолеть трудности и наладить стабильную работу.

- Как эволюционировал подход российских производителей к импортозамещению за последние годы, и почему простое копирование импортных компонентов оказалось недостаточным?

- В 2022 году мы активно обсуждали вопросы импортозамещения с производителями. Изначально многие компании стремились найти простые решения для замены импортных компонентов, но эта тенденция быстро изменилась.

Примерно через полгода-год стало понятно, что простой замены на то, что есть на российском рынке, недостаточно, и начался процесс разработки собственных решений. 2023–2024 годы стали периодом активного роста для машиностроительных компаний, включая «КАМАЗ». Мы реализовали несколько значимых проектов, в том числе для «ГАЗа», где оперативно заменили японские компоненты на нашу конструкцию и обеспечили движение конвейера.

Это время действительно стало периодом возможностей, но, к сожалению, оно оказалось слишком коротким. По моему мнению, здесь были допущены определенные ошибки в макроэкономической политике, которые не позволили удержать этот высокий темп развития.

СОВРЕМЕННЫЕ РЕАЛИИ

«ЭКОНОМИКА ПЕРЕГРЕЛАСЬ, НО ВМЕСТО ТОГО ЧТОБЫ ОХЛАДИТЬ СИТУАЦИЮ ПОСТЕПЕННО, ОНИ ПРОСТО БРОСИЛИ ВСЕХ В «ЛЕДЯНУЮ ВОДУ»

- Текущая экономическая ситуация в стране достаточно непростая, как она сказывается на вашей отрасли?

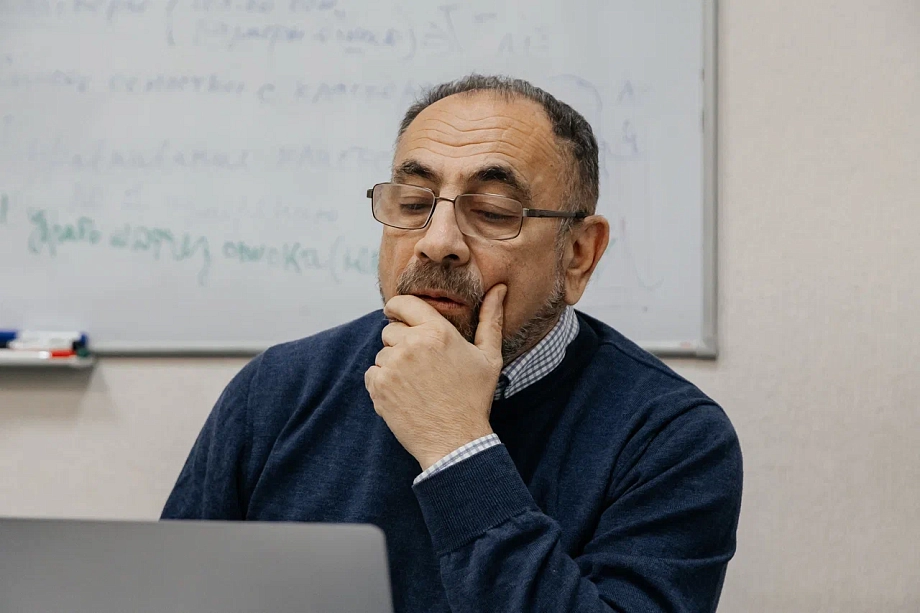

- Сегодня неопределенность гораздо выше. Обсуждаю это с коллегами-руководителями других компаний. Все согласны: неопределенность «рулит». Я не поддерживаю методы Центробанка - резкое повышение ключевой ставки в течении очень короткого периода стало шоковым ударом для многих. Да, цель была понятна: экономика перегрелась, но вместо того чтобы охладить ситуацию постепенно, они просто бросили всех в «ледяную воду». Многие не выжили в таких условиях, «тело свело судороги». Я считаю, что экономический блок страны упустил эту ситуацию в 2023-2024 годах. Не реагировал на очевидный перегрев. Нравились красивые цифры роста, не замечая нарастающих проблем.

- Как вы оцениваете влияние санкций на вашу долю рынка, особенно в сегментах грузовиков и коммерческих автомобилей?

- До санкций у нас была достаточно большая доля рынка в области приводов, но в узком сегменте для грузовых автомобилей и автобусов. На этом рынке нам принадлежало больше половины рынка. На рынке коммерческих автомобилей малого класса наша доля раньше была небольшой. Но после санкций мы активно начали работать в этом направлении и сейчас занимаем примерно 15-20% этого рынка.

Нашу продукцию подделывают. Были случаи, когда компании пытались выдать свои изделия за наши. Например, под Ростовом была фирма, которая прямо называла свои продукты аналогом «КОРА». В 2010 году мы выиграли патентный спор с одним из таких нарушителей из Нижнего Новгорода в суде. Это был один из первых подобных споров по патентному праву в этом суде.

- Изменилась ли ситуация с защитой интеллектуальной собственности в последние годы? Какие факторы, по вашему мнению, повлияли на эти изменения? В 2019 году вы высказывали мнение об этом в СМИ.

- Культура защиты интеллектуальной собственности в нашей стране сильно отстает. Однако, в последние годы судебная система заметно продвинулась в работе с подобными вопросами. Особенно впечатляет прогресс у ФИПС (Федеральный институт промышленной собственности) - там действительно наметились позитивные изменения. Если говорить о динамике развития, то до 2022 года наблюдались очень обнадеживающие тенденции.

В текущей ситуации с международными санкциями есть серьезные сложности в защите российских патентов за рубежом, особенно в Европе. 11 и 14 пакеты создали серьезные препятствия для лицензирования и защиты интеллектуальной собственности в Европе.

- Наблюдается ли падение объемов производства, и если да, то насколько оно значительное?

- С декабря прошлого года машиностроительная отрасль столкнулась с серьезным падением заказов - в разных продуктовых сегментах на 50-70%. В автобусостроении падение оказалось более серьезным, чем в других отраслях. Например, в «ИнТехПласте» из 112 человек (2024 год) на производстве осталось только 32 рабочих цеха. У ООО «КОРА» ситуация чуть лучше. В период с декабря по апрель мы потеряли больше половины объемов. Это стало настоящим шоком для всей группы компаний. Причиной является приостановка программ, финансирующих пассажирский транспорт. И это при том что 40 процентов пассажирского транспорта находятся за пределами нормативных сроков эксплуатации. При таких процентных ставках муниципальные власти отказываются от кредитных ресурсов для его обновления.

Надо сказать, Набережным Челнам в этом смысле повезло. «НЕФАЗ» – часть холдинга «КАМАЗ» и властям удалось договориться о значительном пополнении парка автобусов.

Единственным реальным драйвером экономики могло бы стать строительство. Оно автоматически запускает целый ряд смежных отраслей: появляется спрос на машины, строительные материалы, оборудование, развивается машиностроение и транспорт. Но у государства сейчас другие приоритеты.

Стоит отметить, что государственные проекты дорожного строительства, такие как трасса М-12, поддерживают строительный рынок. Однако, это не обеспечивает достаточного роста экономики в целом. Это не жилищное строительство, которое дает значительно лучший результат. Но это уже государственная политика в ипотечном законодательстве.

- Как сейчас обстоят дела с финансовыми показателями вашей компании? Наблюдается ли падение объемов производства, и насколько критичной является текущая ситуация?

- Ситуация в нашей компании сейчас крайне непростая - объем производства упал почти в три раза. Стараемся сохранить персонал. Иначе предприятию не сохраниться. Цены не покрывают всех издержек. Аккумулируем все имеющиеся ресурсы. Это вынужденная мера, чтобы сохранить производство и наших потребителей. Как долго продержимся - большой вопрос. К сожалению, это общая ситуация в отрасли - автобусные заводы тоже работают в минус. Фактически все машиностроительные компании транспортной отрасли убыточны.

Мы пока держимся, но ситуация очень напряженная. Приходится отказываться от множества перспективных проектов, потому что для их реализации нужны начальные инвестиции, а их просто нет.

Единственной существенной поддержкой стало получение кредитной линии от МСП банка. Это действительно помогло нам остаться «на плаву», и мы очень благодарны за эту помощь. Другие формы поддержки не оказали существенного влияния.

- С 2026 года будет увеличение НДС с 20% до 22%, как это повлияет на ваш бизнес?

- Если законопроект будет принят в той редакции, которая опубликована изменения повлияют на всех. Для компаний, которые уже работают с НДС, снижение границы НДС до 10 млн рублей может стать возможностью для оптимизации затрат на услуги и товар, которые приобретаются у предприятий, работающих без НДС. Для тех, кто ранее не был обременен этим налогом, ситуация может ухудшиться из-за необходимости повышения цен, что повлияет на конечного потребителя. Продукция поднимется в цене.

Особенно важно отметить, что IT-индустрия, которая становится все более значимой в экономике, не освобождена от налога. Это приведет к значительному удорожанию программного обеспечения и услуг, что скажется на всех отраслях. Например, повышение цен на 1С и другие IT-продукты, зарегистрированные в реестре российского ПО может значительно увеличить накладные расходы компаний, что в свою очередь повлияет на конечные цены на продукцию.

Сокращение льгот по страховым взносам для МСП и ИТ-компаниям повлияет вообще на всю экономику. В целом, изменения в налоговой политики и ситуация на рынке труда требуют от бизнеса гибкости и адаптации к новым условиям. Но я бы не стал сейчас паниковать. Закон принят в первом чтении, а мы знаем, что к окончательному варианту он может измениться до неузнаваемости.

ПЛАНЫ

«МЫ АКТИВНО РАЗВИВАЕМСЯ В НАПРАВЛЕНИИ СЕЛЬСКОГО ХОЗЯЙСТВА»

- Расскажите о новых направлениях развития вашей компании. Особенно интересно узнать про сельскохозяйственный сектор - какие проекты вы там реализуете?

- Несколько лет развиваемся в направлении сельского хозяйства, и особенно интересным оказался наш проект по производству поилок для скота. Это направление имеет большое значение для нас. Это как раз еще один из примеров, когда решали проблему потребителя, а не повторяли имеющиеся на рынке решения.

Потребители оценили качество наших поилок. Запатентованная конструкция значительно отличается от аналогов. Пока удается сохранять лидирующие позиции в этой нише, продолжаем совершенствовать нашу продукцию.

С другими сельскохозяйственными проектами дела обстоят сложнее - рынок уже занят серьезными конкурентами. На мой взгляд, единственный путь к успеху на любом рынке - это инновационный подход. Простое копирование существующих решений редко приводит к результату. Нужно эффективные и неожиданные решения, даже если путь к признанию будет долгим.

- Что с конкурентами?

- Стараемся поддерживать хорошие отношения с конкурентами. В Набережных Челнах мы являемся крупнейшими в области кузовных композитов, но на российском рынке есть более крупные игроки.

У нас сложились хорошие отношения с компанией «Автопласт» - изначально мы были конкурентами, но давно нашли точки соприкосновения и теперь активно сотрудничаем. Мы обмениваемся технологическим опытом и помогаем друг другу в развитии. Также мы поддерживаем контакты с компанией «ПроКомпозит», «Формпласт» и другими участниками рынка.

Мы считаем, что конкурировать нужно, в первую очередь, качеством продукции и инновациями. Когда у компании есть реальное конкурентное преимущество в этих областях, рынок сам определяет ее позицию. Я считаю, что те конкуренты, которые пытаются действовать агрессивно и не хотят взаимодействовать, часто проигрывают, упуская важные возможности для развития. У нас есть такие примеры, но не буду их приводить.

С 2009 года «ИнТехПласт» активно использует роботы. Сегодня у нас уровень статистики 2024 года Японии - 40 роботов на тысяча работников. А если считать по всей группе «КОРА», превышаем плановый уровень России на 2030 год (больше 14,5 на 1000). Это дало прирост производительности и значительно повлияло на качество.

Мы открыты к обмену опытом и готовы делиться некоторыми наработками с коллегами по рынку, при этом сохраняя свои ключевые компетенции. Такой подход, на наш взгляд, способствует развитию всей отрасли.

БЛАГОТВОРИТЕЛЬНЫЙ ФОНД

«МЫ РАССЧИТЫВАЕМ НА ВЗНОСЫ НЕ ТОЛЬКО РОДИТЕЛЕЙ, НО И ВЫПУСКНИКОВ ПРОШЛЫХ ЛЕТ. МНОГИЕ ИЗ НИХ ДАВНО ВСТАЛИ НА НОГИ И ВПОЛНЕ УСПЕШНЫ»

- Помимо бизнеса, вы активны в общественной работе. Недавно с группой бизнесменов учредили благотворительный фонд «Лаборатория будущего». Организация создана в поддержку гимназии имени В.В. Давыдова. Что этому способствовало?

- Хочу поделиться историей о том, как удалось решить серьезные финансовые проблемы частной гимназии. В 2004 году произошли изменения в законодательстве: из закона исключили строку о финансировании негосударственных образовательных учреждений. Это создало серьезные трудности, при том что как бы все школьники должны быть в равных условиях, как минимум с позиции финансирования государством. Налоги платят все родители.

До 2005 года аккредитованные и лицензированные частные школы финансировались на общих основаниях с государственными. Договора с родителями были заключены в начале учебного года. Изменить стоимость обучения в середине учебного года невозможно. Стоимость обучения пришлось бы увеличить сразу на 30%. После изменений в законе, родители платили по ранее заключенным (до прекращения государственного финансирования) договорам. Большая часть денежных средств уходит на заработную плату сотрудников. В результате гимназия оказались в сложной ситуации: нужно платить зарплату, но не хватало средств на налоговые отчисления. Долг рос. Постепенно плата за обучение достигла необходимой для компенсации текущих расходов величины. Но долг перед бюджетом накопился.

Многие частные школы в тот период не выдержали и закрылись. Население лишилось возможности выбирать разнообразие форм и содержания обучения. В 2012 году приняли новый закон, где частный школы вновь включили в федеральное финансирование. Но наличие долга не позволяло получить это финансирование. Надо отметить, что городские власти помогали гимназии - аренда помещения предоставлялась бесплатно, как всем государственным школам - это существенная помощь.

Школа постепенно гасила долг. Однако, выплаты уходили на погашение пени. К 2023 году общая сумма долга достигла 13,9 млн рублей, из которых 3,9 млн - основной долг, а 10 млн - пени. В 2023 году был создан попечительский совет. Благодаря усилиям родителей и руководства гимназии удалось в короткий срок собрать средства и погасить долг. Это открыло возможность получать нормативное финансирование. А в 2025 году попечительский совет, учитывая такой опыт, предложил родительскому комитету создать благотворительный фонд.

- Какие конкретные планы по развитию гимназии вы считаете приоритетными на ближайшее будущее?

- Сначала коротко о фонде. Называется он «Лаборатория будущего». Задача: кардинальное улучшение материально-технической базы гимназии и финансирование внеурочных процессов, происходящих в гимназии. Внеурочные процессы - это, например, участие гимназистов в научных конференциях и организация таких мероприятий. Гимназия очень активна на этом поприще. Ее ученики многократные участники и победители олимпиад и конференций. Только за 10 последних лет у гимназии 18 золотых и три серебряные медали, при том что учеников в выпускном классе было от семи до 17 человек.

Фонд в ближайшее время создаст свой сайт и опубликует программу. Там можно будет узнать о ближайших планах. И мы рассчитываем на взносы не только родителей, но и выпускников прошлых лет. Многие из них давно встали на ноги и вполне успешны. А их отношение к гимназии очень хорошо проявилось на недавнем юбилее гимназии. Ей 35 лет. Это был поистине грандиозный праздник.

Сейчас школа активно развивается: улучшается техническое оснащение, внедряется компьютеризация. Недавно гимназия расширила направления обучения, добавив к гуманитарному направлению технологическое. И теперь выпускнику 9 класса, который намерен развиваться в техническом направлении не надо искать другую школу.

Вклад в детей – это вклад в будущее страны. Это не перестает быть истиной, как бы это банально не звучало. Конечно, финансовые вложения - это только часть вложений. Но тут уж, что нам по силам. Остальное - родители и учителя.

Альфия Андросенко

Дворник Автоградбанка

Роман

Дворник Автоградбанка

Олег

ПЬЕР ДУНН

Светлана

Роман

Конечно и тут проблемы!

Артур Тагиров

Елена

Илия