Еще новости

Подробно

В Челнах в 2025-м году построят 31 многоквартирный дом. Но признают –

спрос на жилье заметно снижен.

15.07.2025, 14:03

14.07.2025, 20:34

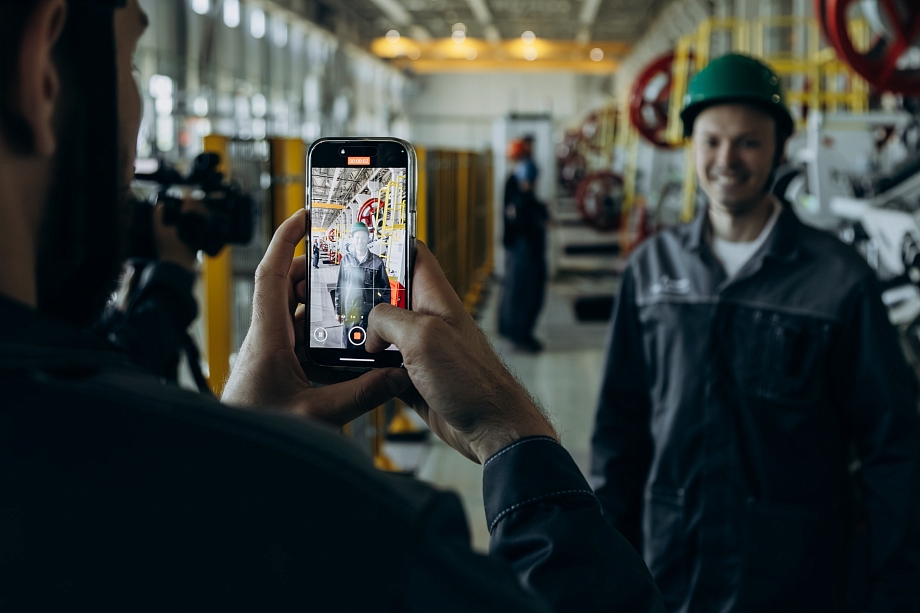

«Дочка» «Татнефти» провела экскурсию на производство для блогеров Закамья

03.06.2025, 10:00

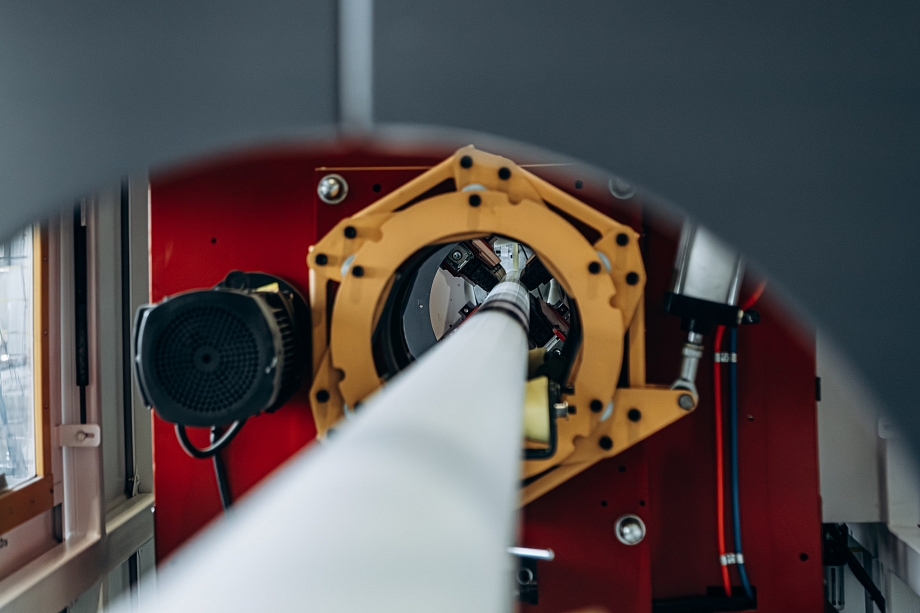

Компания «Татнефть-Пресскомпозит» показала инновационные разработки, способные существенно сэкономить бюджет в сфере ЖКХ, а также сократить затраты для нефтедобывающей и промышленной отрасли России. Изделия показали блогерам и СМИ - масштабная обзорная экскурсия для участников со всего Татарстана прошла накануне.

Предприятие известно производством стеклопластиковых труб высокого давления, композитных кабеленесущих систем, профилей, настилов и прессматериалов, которые поставляются для нефтехимического сектора, ЖКХ, автопромышленности и энергетики.

Продукция востребована по всей России и экспортируется экспортируется в Казахстан, Беларусь и другие страны СНГ. Особое внимание привлек новый завод по выпуску гибких композитных труб, построенный на промышленной площадке «Алабуга» за рекордные 8 месяцев. Две запущенные линии мощностью до 800 км труб в год дополняются собственным производством фасонных изделий и сырья: электросварных муфт, стекловолоконной ленты и металлического корда.

Директор предприятия Азат Губайдуллин рассказал, что на заводе трудится более 1300 человек, при этом уровень автоматизации крайне высокий.

- Это современное производство, где мы применяем новейшие решения в изготовлении продукции. Наши изделия долговечны, не подвержены коррозии, и, самое важное, – имеют низкие операционные затраты на содержание за счет продолжительного срока службы, который достигает 50 лет и более. Неоспоримый плюс – легкость логистики и монтажа. Во-первых, вес продукции позволяет использовать не тяжелую грузоподъемную технику, а более легкие манипуляторы. Во-вторых – не требует сварки и привлечения дополнительных высококвалифицированных специалистов. Последнее особо важно, потому что сейчас есть дефицит сварщиков. В-третьих, нет затрат на дополнительные вспомогательные решения, вроде антикоррозионной обработки. Это основные преимущества, которые другие решения просто кладут на лопатки! - подчеркнул руководитель.

Гостям показали инновационные изделия из натурального льняного волокна. Эта уникальная для России технология уже применяется европейскими производителями гоночных автомобилей, вскоре ее увидят и на машинах российских гонщиков.

Компания производит листовые прессматериалы (до 8000 тонн в год) на собственном оборудовании с лабораторией контроля качества. Этот материал используется, в том числе, в прессовании автокомпонентов и электротехнической продукции. Налажен полный цикл производства готовой продукции – от сырья до конечного изделия.

Участники осмотрели площадку, где производят пултрузионные изделия – кабельные лотки и строительные профили, из которых впоследствии собирают конструкции и МАФы. Компания, в частности, поставляла конструкции для Крымского моста и участвовала в благоустройстве территорий в ряде городов республики. По запросу РЖД компания разработала модульную железнодорожную платформу для применения на территориях отдалённых поселений.

Общий ассортимент «Татнефть-Пресскомпозит» насчитывает свыше 2000 изделий, укрепляя позиции компании как поставщика высокотехнологичных и экономичных композитных решений.

Партнерские материалы

Оставьте первый комментарий