Новости

Подробно

17.11.2025, 18:22

17.11.2025, 15:00

«Качество бетона – это невидимый фундамент безопасности»

18.11.2025, 09:00

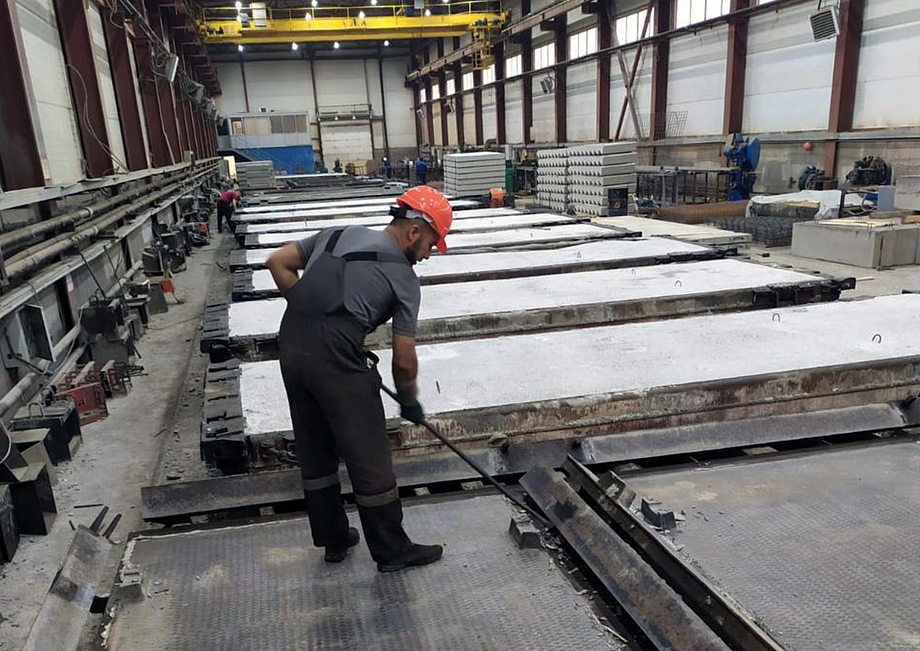

Бетон - самый распространенный строительный материал, отличающийся своей прочностью и долговечностью. Из него и железобетонных изделий построено большинство видимых нами конструкций. Набережные Челны - город, состоящий из бетона. Вы когда-нибудь задумывались, как он производится? Кто решает, хороший это бетон или плохой? Кто работает на бетонных заводах? Мы побывали на производствах компании «Мегаполис», все ответы – в материале.

ГДЕ ПРОИЗВОДЯТ БЕТОН В ЗАКАМЬЕ

По данным министерства строительства, архитектуры и ЖКХ Татарстана, в текущем году план по вводу жилья в Набережных Челнах установлен на уровне 320 тысяч квадратов. Прогнозный план на 2026 год сохраняется на том же уровне. Естественно, ни одна стройка не обойдется без бетона и ЖБИ.

Бетонный завод «Мегаполис» работает в Набережных Челнах с 2013 года. Фактически в промышленной зоне на Казанском проспекте, 243 располагаются два завода: трехкубовый и 2,25-кубовый. Каждый производит по 80 кубометров бетона в час, а летом, когда тепло, – и все 100 кубов.

Еще один филиал «Мегаполиса» работает в промзоне на западе автограда - на Фабричном проезде, 21. В 2020 году здесь запустили большой комплекс для изготовления ЖБИ – производственный корпус, бетоносмесительный цех, склады, железнодорожный пункт приемки, собственная котельная… Ежедневно предприятие выпускает до 115 кубометров железобетона - этого хватит, чтобы обеспечивать ЖБИ восемь строящихся жилых домов.

За годы существования «Мегаполис» переживал и взлеты, и падения. Очередной шаг вперед был сделан в 2025 году. Как сообщал директор завода Рустем Галимов, предприятие привлекло более 170 миллионов рублей инвестиций, началось обновление команды, модернизация производства, увеличился объем выпуска продукции - товарного бетона и ЖБИ.

– Наше предприятие относительно молодое, быстро развивающееся, – говорит управляющий «Мегаполиса» Ильмир Латыпов. – Руководство разработало программу развития, что позволит на первых этапах увеличить объемы выпускаемой продукции в два раза, также увеличить номенклатуру выпускаемых ЖБИ. С сентября приступили к первому этапу развития завода: запустили процесс строительства новой технологической линии.

«ЦЕХА ОБОРУДОВАНЫ, КОРПУСА НОВЫЕ»

Секрет высокого качества по ГОСТу на предприятии объясняют хорошим сырьем - цементом, добавками, инертными материалами. Следят и за его хранением – зимой, например, инертные материалы обогревают. Бетон из них делают на полностью автоматизированных заводах Mekamix 120 и Mekamix 110.

Аналогично работает завод ЖБИ. Бетон для них делают на месте – на двух планетарных бетономешалках, каждая из которых производит по 60 кубометров в час. На предприятии рассказывают, что контролировать качество бетонной смеси позволяет установленная система автоматического дозирования компонентов. Еще одна составляющая качества - правильное хранение инертных материалов. На заводе обустроен склад объемом 6 000 кубометров, где каждый вид материала расположен отдельно.

В производственном корпусе находится универсальный термостенд размером 78 на 6 метров с автоматической системой управления термообработкой и силовыми упорами для напряженной арматуры. Формовку производят с помощью магнитной бортоснастки - это «умные» борта для форм, которые удерживают на месте мощные магниты, что намного эффективнее традиционных болтов или сварки. «Мегаполис» имеет формы, позволяющие выпускать плиты дорожные, тротуарные, аэродромные ПАГ, ПДН, а также сваи, связевые балки БС, лестничные марши 1ЛМ и блоки ФБС.

Автоматизация производства – это то, что отмечает большинство сотрудников при разговоре с корреспондентом:

– Здесь установлено современное оборудование, многие операции механизированы, что улучшает качество изделий и условия труда. Мне здесь больше нравится, чем на других предприятиях: цеха оборудованы современной системой вентиляции, производственные корпуса новые. Работа стабильная и заработную плату выдают вовремя, – рассказывает 62-летний формовщик железобетонных изделий Минсабир Саимович Массаров.

На арматурном участке тоже имеется все необходимое оборудование – от установки контактной стыковой сварки до установки плазменной резки с числовым программным управлением. Производство ЖБИ в Набережных Челнах на «Мегаполисе» контролируют технический отдел и центральная заводская лаборатория.

«НЕВИДИМЫЙ ФУНДАМЕНТ БЕЗОПАСНОСТИ»

Лабораторию не без гордости называют «сердцем завода». Ее руководитель, 40-летняя Инна Мальцева, рассказывает:

- Бетон должен соответствовать ГОСТам по прочности, морозостойкости и водонепроницаемости. Без лабораторных испытаний невозможно гарантировать, что смесь имеет нужные параметры. Даже небольшие отклонения могут привести к серьезным дефектам конструкции. Качество бетона — это невидимый фундамент безопасности. Его нельзя оценить “на глаз”, поэтому испытания в лаборатории — единственный способ убедиться, что материал справится с нагрузками и не подведет со временем.

Основная задача лаборатории - обеспечение прочности и надежности будущих бетонных конструкций. Для этого исследуется буквально все: поступающие инертные материалы, параметры бетонной смеси, свойства продукта - все они должны соответствовать ГОСТам и СНиПам. Работа идет поэтапно: отбор и маркировка образцов, затем испытания, анализ полученных данных и оформление выводов. Главное - лаборатория может скорректировать состав бетонной смеси или саму технологию производства. Строгому исследованию подвергаются готовые ЖБИ.

Сотрудники лаборатории объясняют: благодаря им процент брака остается минимальным, а значит, и клиенты довольны, и выполненные из проверенного ими бетона конструкции долговечны, и работодатель не несет финансовых потерь. Здесь же, в стенах лаборатории, разрабатываются новые составы бетонных смесей с применением повышающих прочность материала современных добавок, они проходят испытания, результаты которых документируются и сертифицируются. В случае положительного заключения новую смесь запускают в производство.

ДОСТАВКА БЕТОНА И ЖБИ В ЗАКАМЬЕ

Финальным аккордом производственного процесса становится доставка материала заказчику - не менее ответственный процесс, чем сам выпуск бетона и ЖБИ. От того, как она будет организована, во многом зависит, останется ли клиент доволен.

Доставку с производства компании «Мегаполис» на Казанском проспекте контролируют два диспетчера: они отслеживают машины от момента погрузки до возвращения на базу с помощью системы Глонасс. По их словам, транспортировка бетона и крупным, и небольшим заказчикам происходит одинаково - все они одинаково важны.

Автопарк у предприятия внушительный: 13 автобетоносмесителей, вмещающих по 9 и по 12 кубометров, два мощных автобетононасоса.

Готовые ЖБ изделия с площадки на Фабричном проезде отгружаются самовывозом и центровывозом - все зависит от условий договора с заказчиком. Склады готовой продукции, особо отмечают на предприятии, позволяют организовать погрузочные работы по всем требованиям ГОСТа благодаря наличию специальных площадок и погрузочных кранов.

В автопарке предприятия 5 полуприцепов. По словам сотрудников службы доставки, этого хватает, чтобы вовремя доставлять готовую продукцию на объекты.

Как бы ни было современно оборудование, сколько бы не было у компании техники, ее репутация во многом зависит от ежедневного труда простых работников, напоминает управляющий завода Ильмир Латыпов:

- Хочется упомянуть сотрудников, которые трудятся в тяжелой промышленности, вкладывая душу, что позволяет нам держать марку ведущего завода ЖБИ в регионе.

Партнерские материалы

Оставьте первый комментарий